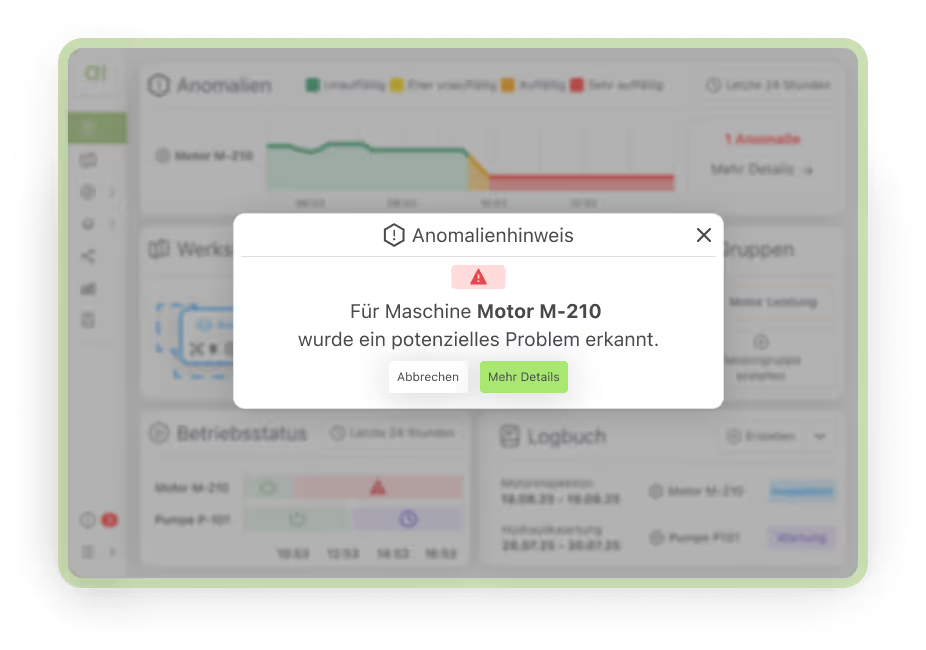

Condition Monitoring und Predictive Maintenance spielen eine zentrale Rolle bei der Verbesserung der Anlagenzuverlässigkeit. Während

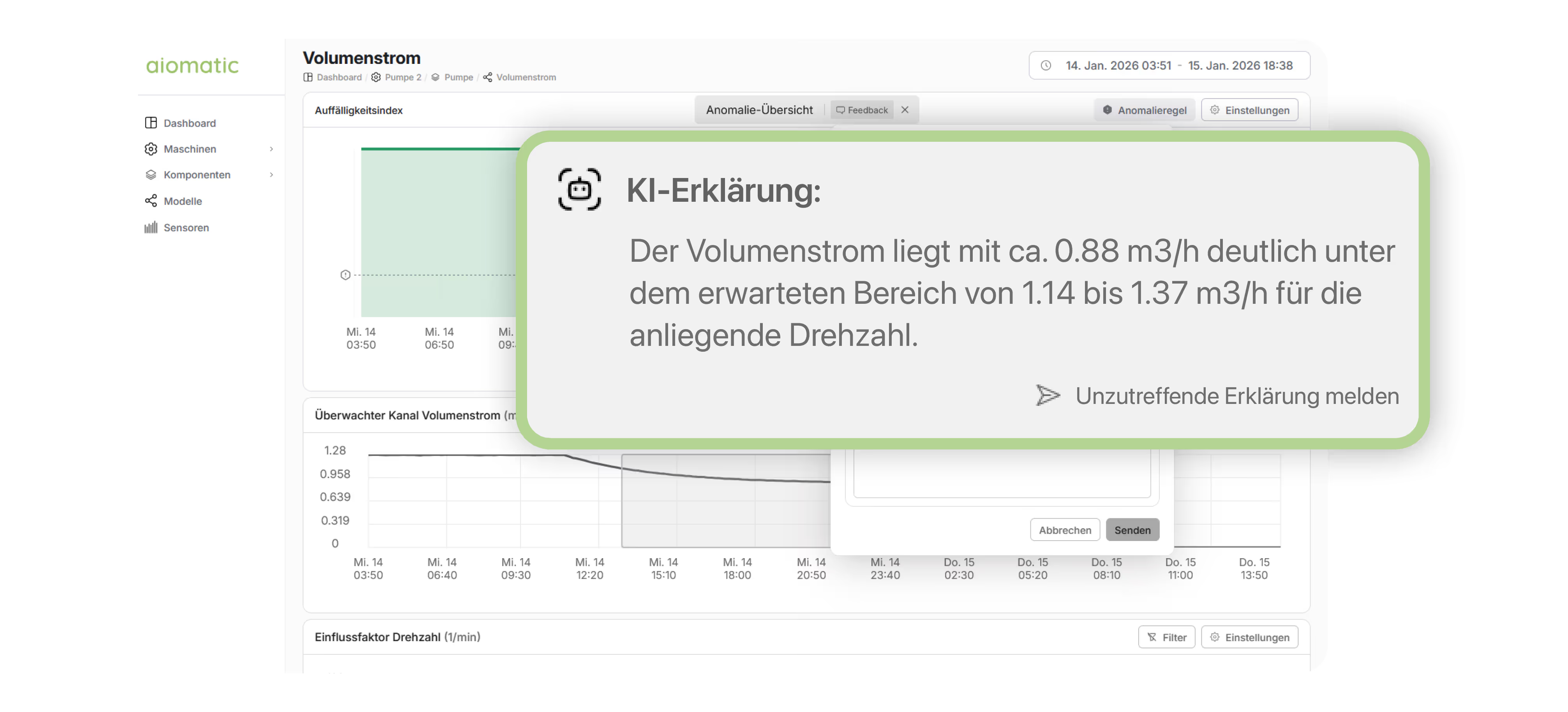

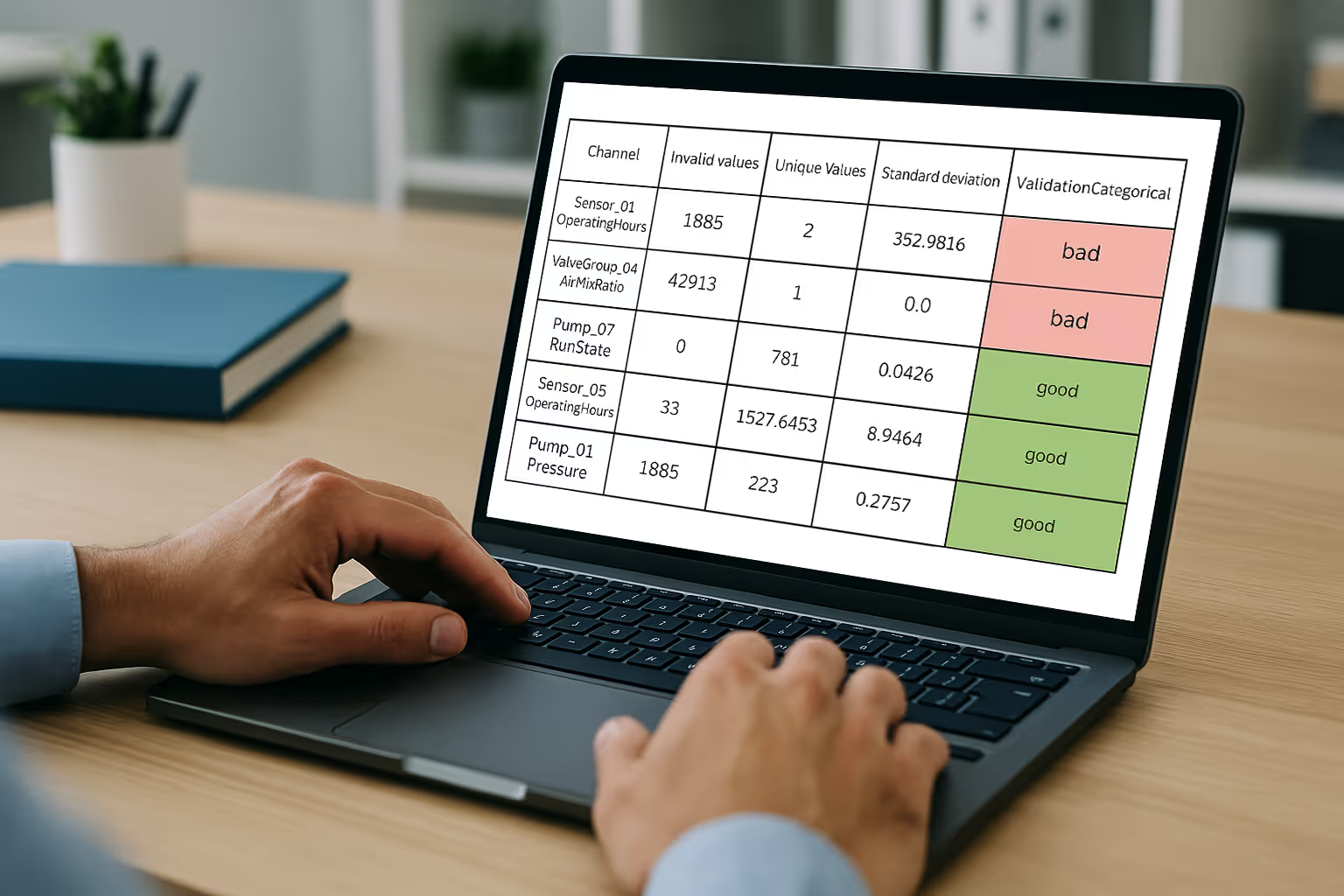

Condition Monitoring den aktuellen Zustand von Maschinen überwacht, geht Predictive Maintenance einen Schritt weiter: Mit KI-gestützter Analysen prognostiziert sie Fehler, bevor Ausfälle auftreten. Unsere Software für vorausschauende Wartung reduziert so ungeplante Stillstände, verlängert die Lebensdauer von Anlagen und senkt Wartungskosten. Gemeinsam ermöglichen die beiden Methoden eine effizientere Planung und sichern den reibungslosen Betrieb.