Bei Hansaport, Deutschlands größtem Schüttguthafen, wurden bestehende Förderbänder mithilfe des

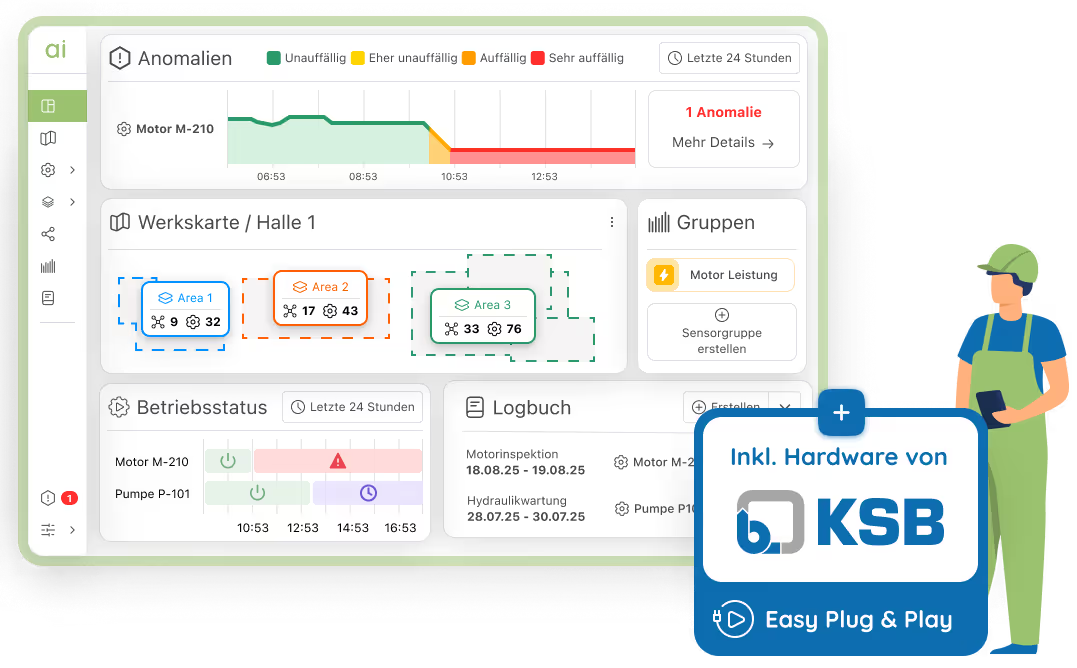

Retrofit & Predict Pakets von aiomatic und KSB digital aufgerüstet.

Ziel: den Zustand kritischer Antriebskomponenten in Echtzeit überwachen und Ausfälle vermeiden.

Im ersten Schritt erfolgte die Nachrüstung von Sensoren direkt an Motor, Getriebe und Lagerbock.

Die Sensoren wurden über ein IIoT-Gateway mit der aiomatic-Plattform verbunden.

Nach erfolgreicher Vernetzung beginnt die Datenerfassung und -analyse: